Умная оптимизация перерабатывающих предприятий

По материалам А. Шуравина, компания «Техносерв»

Перерабатывающим предприятиям, использующим специальное оборудование и выпускающим кормовую, мясомолочную и другую сельхозпродукцию, приходится одновременно выполнять огромное количество операций. С целью упрощения и структуризации деятельности, а также повышения ее эффективности для них актуальны облачные технологии и инструменты промышленного интернета вещей.

О цифровой экономике в сельскохозяйственной отрасли существует значительное количество исследований. Популярность данной тематики обусловлена тем, что человек всецело зависит от пищи, поэтому способы произвести ее больше и дешевле — предмет постоянного поиска не только передовых холдингов, но и небольших фермерских предприятий.

ЦИФРОВАЯ ЭКОНОМИКА И АПК

Сегодня АПК оказался в большей степени открыт цифровым технологиям, чем, например, тяжелая промышленность. Данную гипотезу подтверждают в том числе системы высокоточного земледелия, автоматизированные животноводческие комплексы и умные элеваторы. Уже сейчас разработки, определенные государством в качестве прорывных, в частности промышленный интернет вещей, облачные технологии и искусственный интеллект, глубоко проникли в современное сельское хозяйство.

Однако АПК составляют не только растение- и животноводство в чистом виде, но и большой объем технологических предприятий, использующих различное перерабатывающее оборудование для изготовления кормов, разделки мяса и птицы, упаковки продукции. В некоторых крупных хозяйствах имеется даже собственное механическое производство, обеспечивающее ремонт сельскохозяйственной техники. Традиционно подобные предприятия считаются вспомогательными, и им уделяется не такое пристальное внимание, как основным направлениям деятельности. По этой причине примеров цифровизации в данной области пока немного, и зачастую рабочий процесс регулируется ручным или полуавтоматическим управлением. Возможно, сейчас этого достаточно, но в современном мире существуют способы построить бизнес более эффективно и рационально, что рано или поздно станет необходимым этапом развития. По сути, все компании, которые выпускают продукцию с помощью станков, мало отличаются от классических промышленных производств и, следовательно, проходят через те же проблемы роста, что и традиционные предприятия.

ОЧЕВИДНЫЕ ПРОБЛЕМЫ

Ключевым аспектом функционирования сельскохозяйственных производств является оборудование. Естественно, чем лучше оно работает, тем более эффективной оказывается компания. Можно выделить ряд основных сложностей или областей оптимизации, на которые имеет смысл обратить внимание. Так, в хозяйствах нередко наблюдается простой из-за нарушения режимов эксплуатации и выхода из строя техники при отсутствии объективной картины ее использования. Иногда из-за затрудненного учета, например кормов, существенная часть продукции может уйти не по назначению. Кроме того, ежегодно возрастают издержки на обслуживание и ремонт. Могут отмечаться случаи нарушения агротехнологии, брака, бесконтрольных затрат и перерасхода электроэнергии. Низкий уровень проникновения ИТ и автоматизации усугубляется невысоким профессионализмом сотрудников. Помимо того, нередки ситуации так называемой работы «по воздуху», когда при визуальном контроле оборудование загружено, хотя на самом деле ничего полезного не выпускает, при этом персонал может заниматься просто демонстрацией собственной занятости для отчетности.

При наличии подозрений о том, что на предприятии возможны какие-либо из обозначенных проблем, стоит обратить пристальное внимание на современные технологии, которые помогут исправить ситуацию или обезопасить от ее потенциального возникновения. Однако у руководителей предприятий часто возникают сомнения в необходимости внедрения дорогостоящих средств автоматизации на производстве. Кроме того, имеются опасения, что при появлении в компании компьютерных систем потребуются высококвалифицированные специалисты, чья зарплата почти нивелирует полученный эффект. Такой риск, конечно, существует, но актуальные прорывные технологии позволяют свести его к минимуму.

РАЦИОНАЛЬНЫЕ РЕШЕНИЯ

При небольших расходах и разумном выборе технологий можно получить быструю отдачу и максимум пользы для организации. Следует обратить внимание, прежде всего, на промышленный интернет вещей, подходящий не только для точного земледелия, животноводства, теплиц и прочего, но и для перерабатывающих предприятий. Его уникальность заключается в том, что он обеспечивает сбор достоверных данных практически с любого оборудования, причем зачастую не требует оснащать работающие комплексы дополнительными датчиками. В современных линиях изготовления кормов, обвалки и упаковки достаточно автоматических систем, из которых можно получить исчерпывающую информацию о работе оборудования. Интернет вещей собирает ее и безопасно отправляет к месту обработки.

Не меньший интерес представляют облачные системы, поскольку представляют собой отличный вариант для тех, кто не готов тратиться на собственную ИТ-инфраструктуру, штат специалистов и другие сопутствующие высоким технологиям элементы. В этом случае программное обеспечение не разворачивается непосредственно на предприятии, а владелец облака предоставляет доступ к нему через сеть Интернет. В итоге, не покупая дорогостоящее вычислительное оборудование, не нанимая кадры для его обслуживания, можно получить его как удаленный ресурс и расплачиваться ежемесячно по факту потребления. Применение облачных технологий хорошо зарекомендовало себя в АПК, в отличие от тяжелой промышленности, где к ним относятся консервативно из-за повышенных требований к конфиденциальности данных. Однако современные удаленные платформы активно инвестируют в системы защиты информации и могут гарантировать ее высокий уровень, иногда недостижимый для предприятий, владеющих собственной ИТ-инфраструктурой. Следует отметить, что для обозначенных областей оптимизации уже существуют готовые информационные решения. Сельскохозяйственным предприятиям было бы выгоднее их получать из облака поставщика, исключая тем самым капитальные затраты на развертывание решения, минимизируя сроки внедрения и обеспечивая финансовую свободу: применять, пока выгодно, и платить только за использование.

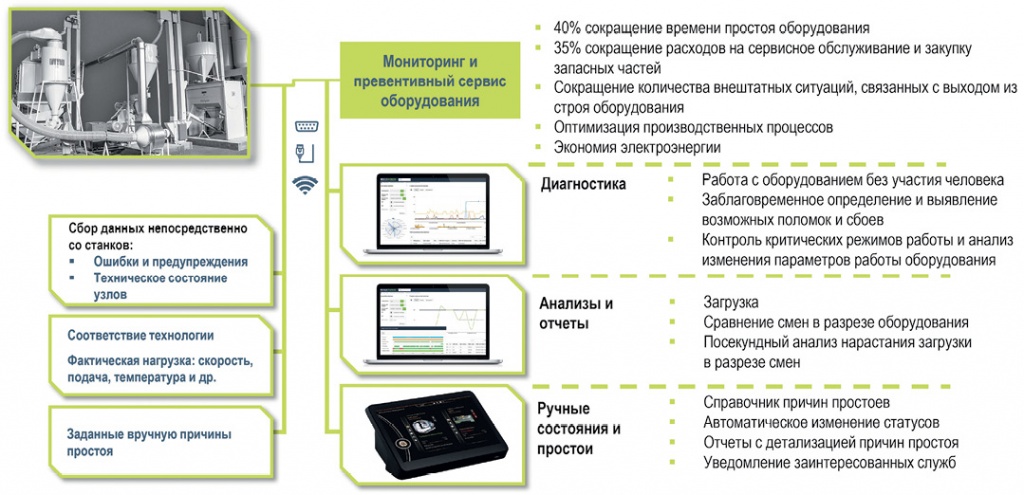

НАБЛЮДЕНИЕ ЗА ПРОИЗВОДСТВОМ

Первое решение, которое стоит рассмотреть в качестве драйвера эффективности, — мониторинг перерабатывающего оборудования. Не секрет, что получить объективную картину о режимах работы установок сложно, поскольку единственным обладателем информации, причем не полной, выступает их оператор. В то же время специальная система позволит собирать данные с машин, информируя диспетчерские службы обо всех глубинных процессах. Так, можно получать сведения об ошибках, износе, нагрузке, режимах и другом. Данный метод будет хорошим подспорьем для ремонтных служб и технологов из-за возможности проводить реальное планирование починки и всего производства в целом. Такая система является универсальной — она может использоваться на пищевом, кормовом или ремонтном предприятии. Конечно, для сбора информации она должна обладать возможностью подключения к любому оборудованию, что достигается за счет технологии промышленного интернета вещей. Если хозяйства не готовы тратиться на ИТ-инфраструктуру для решения, они могут получить ее из облака.

Для руководства предприятия система мониторинга оборудования тоже полезна, поскольку для принятия верных решений часто не хватает информации или времени. Главный инженер или генеральный директор получают большой объем отчетности, на анализ которой нужно потратить много часов. При этом для блокирования негативного сценария необходимо быстро оценить, насколько хорошо функционирует производство и где располагаются его слабые места. В данной ситуации поможет цифровой двойник — модель, на которой видны работа оборудования и его ключевые параметры (на первом рисунке материала). Этот вариант мониторинга более высокого уровня позволяет руководству взвешенно и эффективно управлять предприятием. Система предоставляет наглядную динамическую 2D- и 3D-визуализацию, обеспечивает оперативный контроль за значимыми показателями производства, упрощает обслуживание техники и дает возможность уменьшить количество операторов. Следует помнить, что мониторинг — первый шаг, который можно сравнительно быстро и недорого сделать в направлении «Индустрии 4.0». Он позволит обеспечить компанию «нефтью XXI века» — данными о производстве. При их наличии можно поступательно наращивать эффективность, например с помощью специального решения.

УПРАВЛЕНИЕ НАДЕЖНОСТЬЮ

Классический подход к обеспечению стабильности оборудования на подавляющем большинстве предприятий — реактивные ремонты, осуществляемые после поломки. В рамках существующих темпов такая схема становится неприемлемой, поскольку не позволяет прогнозировать момент наступления простоя производства и его продолжительность. При этом любая неконтролируемая остановка грозит материальными потерями. В связи с этим организация эффективного технического обслуживания и ремонта (ТОиР) представляет собой важную, хотя непростую задачу.

Другой подход предполагает иную стратегию — планово-предупредительные ремонты (ППР). В ее рамках предусмотрен регламент, в соответствии с которым производство или оборудование останавливается и проводятся мероприятия по его диагностике и починке при необходимости. Преимущество данной схемы — простота планирования технологических процессов, так как график и время простоя известны. Однако существует минус, который заключается в том, что остановка техники не всегда оправдана, если механизмы оказались полностью исправными и зря простаивали.

Оптимальный вариант обслуживания оборудования предполагает более гибкий подход в зависимости от ситуации. Когда устройства надежны, то есть вероятность отказа оборудования низкая, и цикл производства критический, например имеется срочный заказ, следует ориентироваться на оперативный ремонт. В случае износа техники и необходимости постоянного внимания целесообразно обслуживать ее в рамках ППР. Важно отметить, что часто график плановых работ является элементом гарантийного сопровождения, когда эксплуатант обязан его соблюдать, чтобы не лишиться гарантии. Этот риск нужно учитывать при разработке стратегии ТО.

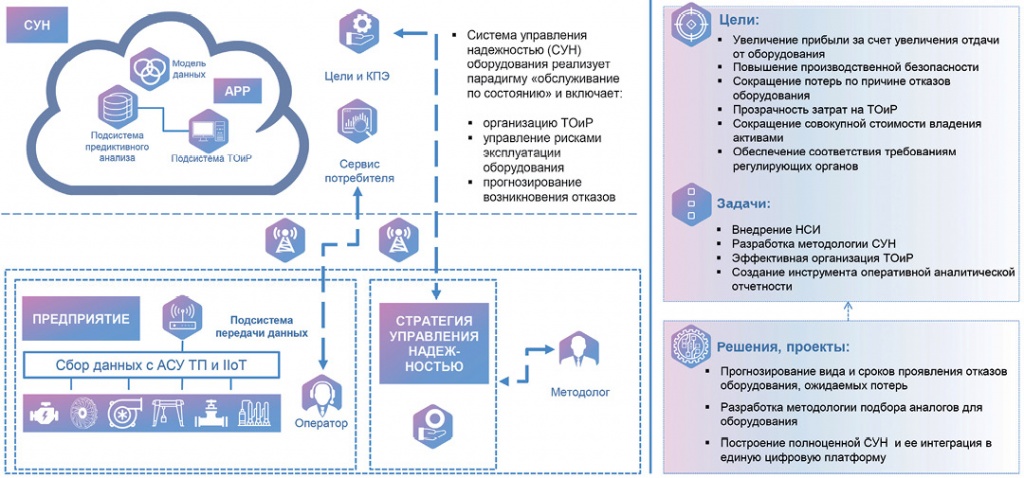

ЭФФЕКТ ОТ ВНЕДРЕНИЯ

Самым прогрессивным сегодня является метод с использованием специальной информационной системы, умеющей предсказывать возможный выход производственных активов из строя на основе данных мониторинга их работы. Такой подход позволяет перейти к стратегии обслуживания по состоянию и сконцентрировать все ресурсы на ремонте тех активов, которые являются на текущий момент наиболее критичными, а также с высокой вероятностью готовы выйти из строя. Подобные технологии получили название систем управления надежностью (СУН). Они позволяют как автоматизировать сами процессы подготовки стратегии проведения ремонтов, так и обеспечить прогнозирование производственного ресурса. Формирование полноценной СУН, конечно, представляет собой сложный проект и требует организационных и технических мероприятий. Она базируется на тех же IIoT и облачных решениях: для работы по такой схеме необходимы фактические данные об эксплуатации оборудования, которые можно собрать с помощью мониторинга.

Эффект от внедрения СУН, как показывает практика, значителен. Средние данные по предприятиям, использующим подобные системы, подтверждают сокращение потерь от внеплановых отключений оборудования до 5%. Также наблюдается снижение до 6% количества необоснованных ремонтов и расходов на них. Повышение продуктивности ТОиР до 29% обусловлено уменьшением непроизводительных затрат рабочего времени при выполнении управленческих и административных функций. Кроме того, объем аварийных работ становится существенно меньше — до 10%, излишков запасных частей, инструментов и принадлежностей (ЗИП) — до 21%. Происходит сокращение случаев нехватки запасов ЗИП — до 29%, срочных закупок по невыгодным ценам — до 27%. Необходимость в сверхурочных работах возникает в два раза реже за счет улучшения планирования.

Нужно учитывать, что ко внедрению новых технологий нельзя обращаться только потому, что они прорывные и прогрессивные. Руководители, разбирающиеся в тонкостях ведения сельского хозяйства, способные преодолевать основные трудности в данной отрасли, должны взвешенно подходить к использованию любых инновационных предложений. Возможности современных решений целесообразно предварительно оценивать на применимость и эффективность именно для конкретного бизнеса или предприятия. Знание всего спектра ресурсов позволит сделать правильный и оптимальный выбор.