Уборка лука и картофеля: улучшение качества работы сельхозтехники

Текст: М. Тошболтаев, д-р техн. наук, профессор, зам. директора; докторант Ж. Норчаев, ИМЭСХ

Высокая степень рыхления и крошения подкапываемого рабочими органами клубненосного пласта до его поступления на просеивающий аппарат — одна из предпосылок не только улучшения качества работы уборочных машин, но и упрощения их конструкции. При этом эффективность процессов во многом определяется интенсивностью воздействия на клубненосный пласт на начальном технологическом этапе.

Среди многообразия овощных культур, возделываемых в нашей стране, важное место отводится луку и картофелю. Потребность в них большая, однако производство во многом сдерживается высокой трудоемкостью и дороговизной зарубежных машин. К примеру, при возделывании лука-севка затраты труда на один гектар достигают 24 чел∙ч, в том числе 55 процентов приходится на уборку. Уже разработанные отечественные машины с приспособлениями для уборки продукта вследствие низкого качества технологического процесса не нашли широкого применения, что делает актуальным дальнейшее совершенствование подобной техники.

УБОРКА КАРТОФЕЛЯ

В Каршинском инженерно-экономическом институте совместно с Узбекским НИИ механизации и электрификации сельского хозяйства был изготовлен и испытан копатель корне- и клубнеплодов, выполненный в виде двух лево- и правооборачивающих отвалов. Между ними установили подкапывающие лемехи, над которыми по краям в качестве боковины закрепили шнеки с левой и правой навивкой витков. Над элеватором разместили рыхлители клубненосного пласта.

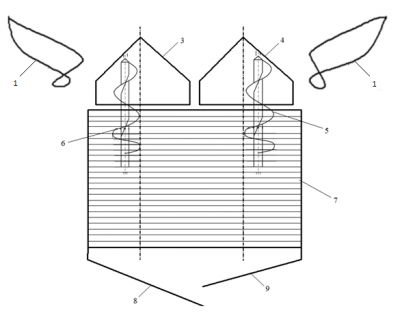

Рис. 1. Схема экспериментального картофелекопателя: 1 и 2 — левые и правые оборачивающие корпуса; 3 и 4 — подкапывающие лемеха; 5 и 6 — шнеки; 7 — элеватор; 8 и 9 — ступенчатые решетки

Машина работает достаточно просто. При движении вдоль поля клубни подкапываются из крайних рядков отвалами и оборачиваются на соседнюю грядку. Пласт почвы рыхлится лемехами, которые частично разрушают связь клубней с почвой и передают их в сторону элеватора. Далее клубненосная масса захватывается шнеками, где осуществляется ее крошение и перемещение на элеватор. Шнеки выполнены переменным шагом, то есть их часть над лемехом размещена с большим шагом, и витки являются сплошными. Другая часть находится над элеватором в зоне перехода массы с лемеха на него и обладает меньшим шагом. Она имеет вид винтовой спирали, намотанной на вал с шагом, меньшим, чем у шага навивки шнека. Благодаря описанным механизмам обеспечиваются крошение, перемешивание и просеивание смеси, так как во время ее прохождения между шнеками происходит дробление мягких земляных комков и отрыв ботвы от столонов клубней за счет интенсивного рыхления клубненосной массы. Перемещаясь далее по элеватору, очищенные клубни поступают на ступенчатые решетки, где осуществляется гашение скорости и высоты падения, после чего они выбрасываются на землю в виде валка. Одновременно снижается степень повреждения продукции.

АГРЕГАТ ДЛЯ ЛУКА

В Узбекском НИИ механизации и электрификации сельского хозяйства также была разработана машина для уборки лука-севка с укладкой его в валок на поверхность поля с последующим подбором. Агрегат является полунавесным и состоит из нескольких базовых узлов: рамы, колесного хода, приемно-подкапывающей части, сепарирующего элеватора, за которым расположены сужающие щитки. Приемно-подкапывающая часть включает секционные лемешки, над которыми установлен битер с эластичными лопастями. Они нарезаны, например, из списанных тракторных шин. Подкапывание лука-севка, частичное разрушение земляного пласта и передачу его на основной элеватор выполняют подкапывающие лемешки и битер с эластичными лопастями.

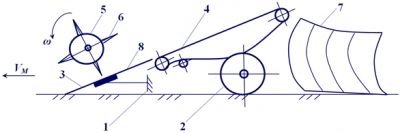

Рис. 2. Схема машины для уборки лука-севка: 1 — рама; 2 — ходовые колеса; 3 — приемно-подкапывающая часть; 4 — основной сепарирующий элеватор; 5 — битер; 6 — эластичные лопасти; 7 — сужающие щитки; 8 — подкапывающие лемешки

Технологический процесс при однофазной уборке осуществляется следующим образом: в процессе движения машины по полю опорные колеса, перемещаясь по междурядьям, обеспечивают необходимую глубину подкапывания. Пласт почвы с луком-севком подрезается подкапывающими секционными лемешками на глубину 5–8 см и подбирается битером. С его помощью подрезанная масса поступает на основной сепарирующий элеватор, где рабочий орган отделяет луковицы от земли и вороха. Затем культура, перемещаясь по элеватору, попадает в сужающие щитки. При этом поток убираемой массы уменьшается и укладывается на поверхность поля.

ИСПЫТАНИЯ ПОЛЕМ

В ходе опытов экспериментальный картофелекопатель показал положительные результаты при уборке картофеля и репы, поскольку при выполнении технологического процесса подкапывающие рабочие органы устанавливали на глубину 7–10 см. Благодаря этому в ходе уборки на элеватор поступало меньшее количество почвы, следовательно, улучшалась очистка клубней от земляных примесей и наблюдалось более слабое тяговое сопротивление. Почва на испытаниях была среднесуглинистая, ее твердость в слое 0–22 см составила 1,4–2 МПа, влажность — 12–14,5 процента. Урожайность картофеля равнялась 130,2 ц/га. Скорость движения агрегата в ходе опытов достигала 0,4–1,2 м/с, глубина подкапывания — 20–22 см. Диаметр шнеков и винтовой спирали составлял 300 мм, прутка винтовой спирали — 20 мм, шаг шнеков над лемехом — 250 мм, а винтовой спирали — 150 мм. Частота вращения шнеков равнялась 3–3,5 с-1, лемехи были пассивные плоские. Угол их наклона — 25–300°, ширина — 400–420 мм, длина — 450 мм. В целях снижения повреждения клубней на винтовую спираль шнека и на прутки ступенчатой решетки были надеты резиновые трубки. Ширина захвата плужного корпуса составляла 350 мм, междурядий — 700 мм. Результаты обработки полученных данных показали, что полнота выкапывания клубней находилась на уровне 87–90 процентов, повреждения — 2,5–2,8 процента. Производительность обычного серийного картофелекопателя составила 0,4 га/ч, а экспериментального — на 52,5 процента больше, то есть 0,61 га/ч. Применение данного агрегата позволяет снизить затраты труда на 15–18 процентов, а эксплуатационные расходы — на 18–20 процентов.

В период проведения опытов с копателем для лука-севка почва была среднесуглинистая с влажностью 10–14 процентов и твердостью 1–1,5 МПа. Скорость движения машины составляла 0,5–1,4 м/с. Ширина каждого из лемешков равнялась 100–110 мм, длина — 200–250 мм, глубина подкапывания — 50–80 мм, диаметр битера с эластичными лопастями — 320–350 мм, частота его вращения — 120–180 мин.-1, угол наклона лемешков к горизонту — 16–200°. Во время уборки лука ботва была отмерзшей и находилась в полегшем состоянии. Испытания машины в агрегате с трактором МТЗ-80 с определением эксплуатационно-технологических показателей с соответствующими функциональными характеристиками качества реализации процесса проводились в фермерских хозяйствах Ташкентской области. Установка осуществляла уборку лука-севка в соответствии со всеми агротехническими требованиями. Оценка показателей качества технологического процесса на однофазной уборке лука-севка была выполнена при рабочих скоростях 1,8–5,04 км/ч. Производительность за час основного времени при скорости 1,8 и 5,04 км/ч составила 0,3 га и 0,7 га соответственно. Потери продукта составили 1,2 и 1,4 процента. Полнота уборки — 98,5 и 98,3 процента. Повреждения стандартных луковиц при скорости 1,8 км/ч не наблюдалось, а при ее увеличении до 5,04 км/ч доля повреждений достигла 0,6 процента, что удовлетворяет требованиям. Таким образом, разработанная машина для уборки лука-севка не уступает серийным аналогам, при этом ее масса меньше на 30 процентов, а степень снижения себестоимости механизированных работ составляет 35–40 процентов.