Малогабаритная сушилка для зерна — оптимизация процесса заготовки продукции

Текст: Т. В. Панова, канд. техн. наук, доц.; М. В. Панов, канд. техн. наук, доц., ФГБОУ ВО «Брянский государственный аграрный университет»

При обеспечении продовольственной безопасности страны и снабжении населения высококачественными товарами большое значение имеет получение максимального количества готовой к использованию продукции из сельхозсырья. По этой причине существенное внимание должно уделяться сохранению и рациональному расходованию всего выращенного урожая.

В связи с сезонностью производства в сельском хозяйстве возникает необходимость сбережения полученного сырья и продукции для последующего использования в течение года и более. Оптимизировать процесс заготовки зерна можно за счет применения разнообразных методов и устройств, в том числе сушилок.

ПЛАН РАЗМЕЩЕНИЯ

Для эффективного хранения зернового материала необходимо следовать технологической схеме заготовки и строго соблюдать установленные режимы транспортировки, очистки, удаления примесей, распределения по фракциям и другое. До начала уборки урожая целесообразно составить план размещения сырья с учетом нового поступления и фактически ожидаемого объема производства, а также проект заготовок и реализации продукции. Партии семян хранятся отдельно по культурам, сортам, репродукциям, категориям сортовой чистоты, а также с учетом показателей качества по засоренности и влажности. Перед заготовкой сырья складские помещения, оборудование и территории зернотока очищаются от остатков урожая прошлого года. На зернотоке для расположения семенного материала должно иметься зернохранилище, снабженное активным вентилированием. Оно представляет собой одноэтажное здание секционного типа.

Период временной конспирации зерна — непродолжительное хранение в течение допустимых сроков. Данная вынужденная процедура для сырья, прошедшего предварительную очистку, находящегося в ожидании начала или повторных прогонов через сушку, предусматривается во влажные годы. Сразу после обмолота зерно проходит стадию временного хранения на токах или складах. При размещении на этом этапе влажность семян яровой пшеницы составляет 21%, что характеризует материал как сырой. Содержание сорных примесей в данный период заготовки равняется 4%, зерновых — 11%, трудноотделимых — 0,8%. Категория сортовой чистоты — I.

Временное хранение подразделяется на два этапа. Первый предусматривает размещение свежеубранного зерна в бункерах, оборудованных активным вентилированием, второй — содержание материала, прошедшего полный цикл послеуборочной обработки по чистоте и иногда по влажности. Когда возникают задержки из-за необходимости иметь дело с другими, менее стойкими, партиями урожая, необходимо обеспечить временное расположение сырья, прошедшего полный или сокращенный цикл послеуборочной обработки, но не доведенного до норм стандарта по засоренности или влажности. Такой продукт направляется в хранилище, технологически снабженное транспортными средствами с зернообрабатывающим агрегатом или поточной линией. После окончания уборки подобные партии возвращаются на повторную очистку.

ОТДЕЛИТЬ ПРИМЕСИ

Предварительная обработка зернового вороха — вспомогательная операция, которая проводится для формирования благоприятных условий при выполнении последующих послеуборочных этапов. На ворохоочистительных машинах из материала выделяются крупные примеси, что повышает сыпучесть массы, устойчивость к самосогреванию. Предварительная очистка наиболее эффективна только в том случае, если осуществляется сразу при поступлении сырья на ток. Задержка даже на ночь связана с опасностью самосогревания и снижения качества собранного урожая. Кроме того, наблюдается быстрое перераспределение жидкости между зерном и ворохом, в результате чего увеличивается влажность основной фракции.

Для предварительной обработки применяются машины, подобные ОВС-25, с воздушной очисткой. На них устанавливаются четыре решета, по два на каждый стан. Верхний предназначен для удаления крупной примеси, нижний — мелкой. Для выведения легких компонентов предусмотрена воздушная очистка с помощью аспирационной системы. Машины на этом этапе принимают свежеубранный ворох влажностью до 40% с содержанием отделимой примеси 20%, в том числе соломы до 5%. В процессе очистки должно выделиться не менее 50% сорных элементов, в том числе вся соломистая часть.

С УЧЕТОМ ОСОБЕННОСТЕЙ

Сушка является основной технологической операцией. Она осуществляется для снижения влажности до пределов, обеспечивающих стойкость при хранении, а также для борьбы с зараженностью вредителями. В сушилках применяется продувание слоя горячими поточными газами с помощью вентиляции в наполненной зерном камере. Газовоздушная смесь подается сквозь нагретую массу, поглощает выделенную влагу и отводит ее наружу. Сырье при увлажнении перемешивается, что улучшает соприкосновение отдельных семян со смесью газов и ускоряет процесс сушки. Материал из горячего отсека направляется в охладительный сектор.

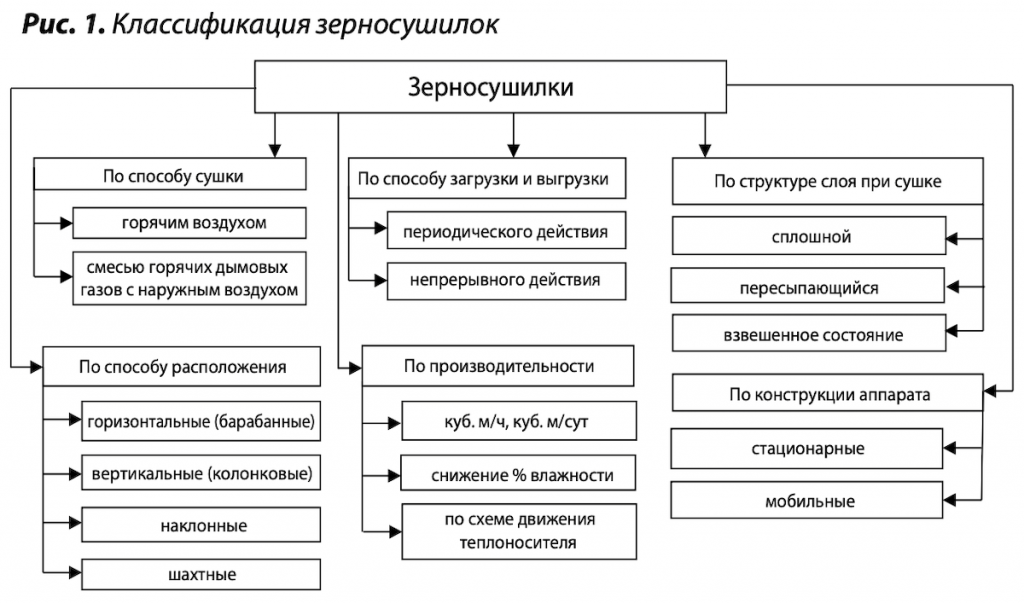

Операция проводится на зерносушилках различных типов. Наиболее распространены барабанные и шахтные непрерывного действия. Производительность устройств характеризуется разными показателями: количеством испарившейся влаги в килограммах за час, тонно-процентами снижения влажности и другими. Эффективность агрегатов зависит от начальной и конечной влажности зерна, его целевого назначения и культуры. При этом установлен единый параметр — плановая тонна или единица сушки, определяющая уменьшение влажности тонны продовольственной пшеницы на 6%, то есть с 20 до 14%. В техническом паспорте, рекомендациях и руководстве по операции производительность машин приведена в плановых тоннах. Зерносушилки обеспечивают съем влаги для продовольственного зерна до 8% и посевного материала до 4–5%, поэтому обрабатываемые массы с повышенной влажностью пропускаются через устройства 2–3 раза, иногда даже четыре раза.

Практика показывает, что сушка зерна и семян во многих хозяйствах является затратным процессом. Расходы возрастают не только из-за использования менее производительных агрегатов, но и вследствие недостаточно четкой организации процесса, неправильной эксплуатации механизмов, несоблюдения рекомендуемых режимов, отсутствия поточных линий. По этим причинам используемое оборудование должно быть не только компактным, несложным по конструкции, но и приспособленным для работы на местном топливе, безопасным в пожарном отношении, удобным для осмотра и обслуживания при полной механизации всех этапов сушки и охлаждения сырья. Устройство может обеспечивать высокую эффективность операции лишь при выполнении установленных программ с учетом влажности, целевого назначения и других особенностей материала.

КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ

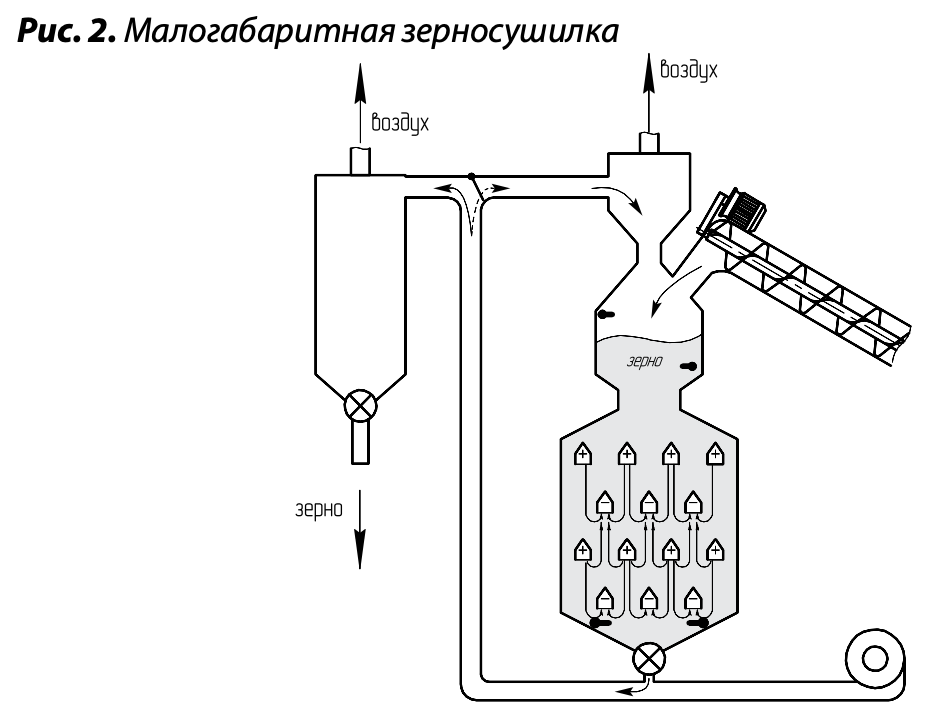

Для обработки необходимого количества зерна и минимизации стоимости специалистами была разработана малогабаритная сушилка. Она включает теплоизолированную камеру, представляющую собой сушильную шахту, в которой установлены подающий сушильный агент и отводящие его короба. На выходе предусмотрен шлюзовой затвор, соединенный с воздуховодом пневмотранспортера. Над шахтой расположен зерновой бункер с загрузочными циклоном и шнековым транспортером, а также разгрузочным циклоном с заслонкой. Центробежный вентилятор с нагревательным ротором имеет каналы рециркуляции сушильного агента с заслонками. Теплообменный аппарат обладает дополнительным нагревательным ротором с каналом рециркуляции отработанного агента и заслонкой.

В зерновом бункере располагаются верхний и нижний датчики уровня зерна, а в сушильной шахте — измерители его влажности. Центробежный вентилятор соединен с шахтой воздуховодом. Также она сообщается с дополнительным нагревательным ротором, который объединен с теплообменным аппаратом, с помощью воздуховода. Основной и дополнительный нагревательные роторы приводятся в движение электродвигателями.

СХЕМА ДВИЖЕНИЯ

В сушилке загрузочным шнековым транспортером материал подается в зерновой бункер, где уровень регулируется верхним и нижним датчиками, управляющими отключением и включением устройства. Далее сырье поступает в шахту и, распределяясь между подающими и отводящими сушильный агент коробами, под действием силы тяжести движется вниз к шлюзовому затвору. Нагревательный ротор, приводимый в движение электродвигателем, увеличивает температуру предварительно подогретого сушильного агента, поступающего из теплообменного аппарата по воздуховоду, и подает его в каналы рециркуляции и воздуховод. Количество этого вещества, переходящего в каналы рециркуляции, которые обеспечивают замкнутость контура движения воздушного потока — необходимое условие работы установок по типу печей аэродинамического подогрева, регулируется заслонками. Сушильный агент, циркулирующий в каналах, смешивается с предварительно подогретым веществом, поступающим к нагревательному ротору из теплообменного аппарата по воздуховоду, после чего он нагнетается в подающие короба шахты. Переходящий из коробов сушильный агент увеличивает температуру зерна, насыщается испаряемой из него влагой и удаляется через отводящие конструкции, дополнительный нагревательный ротор и воздуховод в аппарат. Здесь он отдает тепло поступающему атмосферному воздуху, используемому в качестве сушильного агента.

При обработке семенного зерна с невысокой температурой дополнительный нагревательный ротор может не включаться в цикл, при этом он не препятствует прохождению через него отработанного агента. При необходимости более интенсивного подогрева используется приводной двигатель дополнительного ротора. Количество отработанного сушильного агента, подаваемого в канал рециркуляции, регулируется заслонкой. Высушенное зерно через шлюзовой затвор поступает в воздуховод пневмотранспортера и направляется в разгрузочный циклон. Если датчик влажности показывает, что соответствующее значение не достигло нормативных единиц, то посредством заслонки сырье переходит в загрузочный циклон и процесс повторяется в том же порядке до оптимальных показателей.

Таким образом, специалистам удалось создать эффективное устройство, отличающееся невысокой стоимостью и оптимальной производительностью. Малогабаритная зерносушилка в большей степени подходит для применения в фермерских и крестьянских хозяйствах малых форм собственности.