Как улучшить глубокорыхлитель?

Текст: П. В. Кононов, инженер I категории, ФГБНУ «ВНИИ гидротехники и мелиорации им. А. Н. Костякова»; А. А. Макаров, ст. преподаватель, Ю. П. Леонтьев, канд. техн. наук, доц., ФГБОУ ВО «Российский государственный аграрный университет — МСХА им. К. А. Тимирязева»

Орудия для глубокой вспашки грунтов являются достаточно востребованными агрегатами. Они применяются для улучшения неблагоприятных физических свойств и гидрологического режима тяжелых почв гумидных ландшафтов, а также для решения ряда других задач в различных почвенно-климатических зонах.

Обработка почвы с помощью глубокорыхлителей весьма актуальна для грунтов тяжелого механического состава, что преобладают в нечерноземной зоне России. Она выполняется на суглинистых и глинистых почвах, коэффициент фильтрации подпахотных горизонтов которых в естественном состоянии в слое 300–800 мм составляет менее 0,3 м/сутки. В задачи этого агромелиоративного приема входит уменьшение плотности грунта, повышение водо- и воздухопроницаемости, улучшение фильтрации, увеличение мощности верхнего плодородного слоя.

ЧЕМ ОБЛЕГЧИТЬ ГРУНТ

Одним из основных условий структуризации тяжелых и вторично уплотненных почв является механическое, то есть силовое, воздействие для их разрушения на глубину 600–800 мм для зоны осушения. По данным ряда исследователей, глубокое рыхление тяжелых почв эффективно при строительстве мелиоративных систем, сельскохозяйственном освоении земель и их эксплуатации. Периодическое проведение подобных мероприятий позволяет увеличить урожайность сельхозкультур в 2–3 раза. Как показывает практика, результат от рыхления сохраняется на протяжении до трех лет.

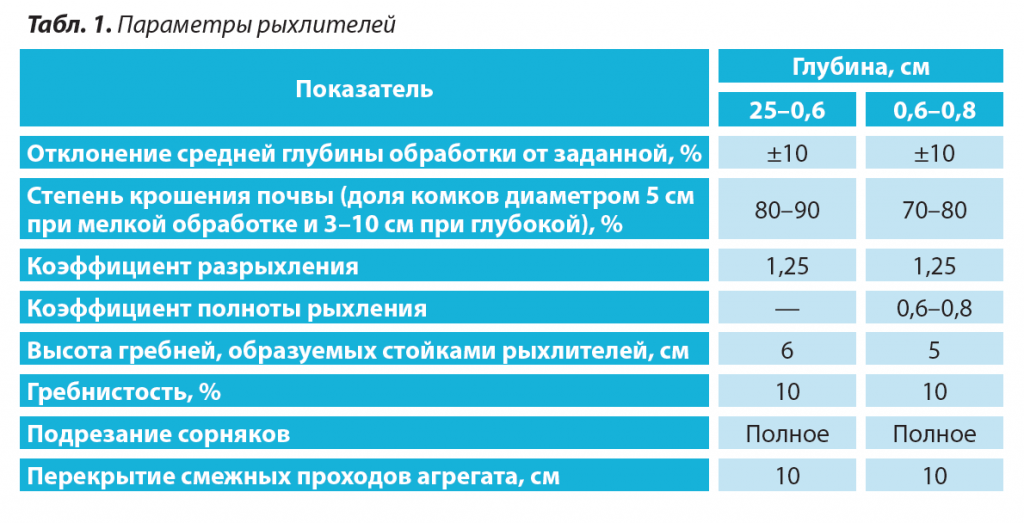

Для глубокой вспашки земель применяют орудия различного типа. Наибольшее распространение для обработки переуплотненных почвогрунтов получили мелиоративные рыхлители пассивного действия, в частности РК-1,2, РУ-65.2,5, РС-0,6-0,8, а также агрегаты объемного типа с V-образной формой рабочего органа и возможностью внесения химических мелиорантов — РГ-0,5, РГ-0,8, РГ-1,2. Анализ факторов, определяющих потребительские свойства, показал, что техника объемного типа производительнее и в большей степени удовлетворяет существующим требованиям, чем стоечные агрегаты пассивного действия. К основным факторам, формирующим агромелиоративные свойства данных машин, относятся однородность обработки по всему объему, степень крошения, коэффициенты и полнота рыхления. Однако у оборудования имеются недостатки, в частности большие тяговые сопротивления, неравномерность возделывания пласта по глубине — она отмечается у 16% агрегатов на поверхности почвы свыше 200 мм, что требует дополнительного измельчения.

ПОСТАВИТЬ ЗАДАЧИ

Для повышения эффективности работы объемных рыхлителей, достижения однородности фракций, полноты обработки, снижения тягового сопротивления специалисты провели исследование по выбору конструкции оборудования. Для достижения поставленной цели решались определенные задачи. Так, для инвариантного подхода было изучено несколько рабочих органов рыхлителей, отличающихся различной конфигурацией, для каждой модели были установлены масштабные коэффициенты и разработана методика выполнения экспериментальных работ. Во время их выполнения были исследованы энергетические и технологические показатели процесса рыхления для разных строений рабочих органов. По итогам опытов была выявлена рациональная конструкция агрегата, для которого были продолжены эксперименты с установкой дополнительного оборудования.

Для сравнения были выбраны рабочие органы объемного типа трех видов: с V-образным режущим контуром, с U-образным и с параболическими боковыми стойками. Первая разновидность использовалась в качестве базовой модели как ранее воплотившийся в реальную конструкцию и прошедший испытания в полевых условиях агрегат РГ-08. Исследования техники без дополнительного оборудования и с рыхлящим оснащением проводились в лабораторных условиях на грунтовом лотке.

В ДВА ЗАХОДА

Эксперимент проводился в два этапа. Сначала выбранные для изучения модели рабочих органов испытывались в грунтовом канале при одинаковых условиях. Перед каждым опытом проводилось разравнивание грунта с доведением его до исходной влажности и последующее уплотнение в естественном сложении, что контролировалось плотномером ДорНИИ. При каждом тестировании регистрировалось тяговое усилие, затрачиваемое лебедкой на перемещение рабочего органа рыхлителя, и оценивалось качество обработки по образующимся фракциям измельченного грунта. Полученные результаты анализировались. На их основе была выбрана модель техники с наиболее рациональным сочетанием энергетических показателей и качества измельчения.

На втором этапе исследований проводился сравнительный эксперимент по проверке вариантов модернизации выбранной модели. Для повышения качества рыхления, то есть достижения равномерного распределения фракций грунта по всему профилю воздействия рабочего органа, в том числе в верхнем слое, было использовано дополнительное оборудование разной конструкции. В этом случае также выполнялся сравнительный эксперимент, в котором изменялся только тип оснащаемого органа. Параметры, конструкция, глубина обработки, плотность и влажность грунта, скорость движения в процессе операции оставались постоянными. В результате проведения опытов были получены значения тягового усилия и данные по размерам фракций грунта после рыхления, являющиеся количественной оценкой. При испытаниях производился замер и анализ крупности фракций, при этом на одном метре выполнялось 100 измерений. По их результатам были построены гистограммы.

МОДЕЛЬ ДЛЯ МОДЕРНИЗАЦИИ

Анализ полученных данных позволил сделать вывод о том, что рабочий орган V-образного типа по энергетическим показателям являлся более экономичным, а по качеству рыхления оставлял желать лучшего. Например, в верхнем слое обработанного грунта содержалось около 50% фракций размером более 120 мм в пересчете на натуру, из них около 10% были размером от 240 до 540 мм. Рабочий орган U-образного типа оказался наиболее энергозатратным. Параболический агрегат показал удовлетворительные результаты по тяговому усилию и качеству рыхления. Так, значение первого параметра превысило показатель у базовой модели на 5%, количество фракций более 12 см равнялось 37%, из которых около 7% приходилось на размер от 240 до 320 мм. Число включений свыше 320 мм не наблюдалось.

Таким образом, сравнительный анализ позволил выбрать для дальнейших исследований модель рыхлителя с параболическими боковыми стойками. Поскольку в верхнем слое обработанного грунта наблюдалось образование некоторого количества крупных фракций, было принято решение применить дополнительное рыхление. Следует отметить, что для удовлетворения агротехнических требований необходимо уменьшить наличие крупных фракций, а также снизить образование гребнистости полос после обработки.

ТИПЫ ОСНАЩЕНИЯ

Для дополнительного измельчения грунта было использовано сменное рабочее оборудование двух типов. Первое имело поперечный рыхлящий брус и ножи, стационарно закрепленные на нем. Брус был размещен между боковыми режущими стойками, что позволяло воздействовать на выпираемый вверх грунт. Другая модель была оснащена пятью рыхлящими дисками, свободно вращающимися на гибкой оси в виде стального троса, расположенной сзади боковых стоек над полосой разрыхленного грунта.

Полученные при испытаниях результаты позволили оценить увеличение усилий при использовании дополнительного оборудования по сравнению с базовой моделью. Так, применение поперечной пластины с ножами повышало тяговое усилие примерно на 18–20%, рыхлящих дисков — на 9–13%. Большее увеличение данного параметра в случае оснащения поперечной планкой с зубьями можно объяснить образованием и перемещением перед ней призмы волочения грунта. При сравнении значений тягового усилия у базовых моделей и агрегатов с дополнительным оборудованием стоит отметить значительные колебания нагрузки. Это обусловлено воздействием ножей и рыхлящих дисков на крупные фракции. По результатам измерений включений разрыхленного грунта были построены гистограммы распределений, определено среднее значение фракций и сделана оценка однородности их размеров.

ОБЪЕМ ИМЕЕТ ЗНАЧЕНИЕ

Анализ гистограмм показал, что наибольшее содержание самых крупных включений наблюдалось при вспашке базовой моделью, а максимально равномерное и мелкое рыхление происходило при работе агрегата с измельчающими дисками. При этом оптимальным количеством стало пять дисков. В этом случае размеры фракций до 30 мм составляли в среднем 80–85% от общего количества, от 30 до 60 мм — 11–12%, наиболее крупные — до 2%. Модель с поперечной планкой и зубьями показала промежуточные результаты, близкие к аппарату с дисками. В случае ее использования объем мелких включений равнялся 70%, средних, то есть от 30 до 80 мм, — 24–30%, крупных — около 2%. При работе техники без дополнительного оборудования было видно присутствие большого количества крупных фракций свыше 300 мм — они составляли 40% от общего числа.

Таким образом, проведенные специалистами исследования моделей мелиоративных рыхлителей подтвердили эффективность применения дополнительного рабочего оборудования к ним. Результаты опытов показали, что агрегат объемного типа с криволинейной параболической конфигурацией боковых рыхлящих стоек и дополнительным оснащением позволяет обеспечить получение 70–85% фракций грунта размером до 100 мм в реальных условиях. Это наиболее полно удовлетворяет агромелиоративным требованиям к глубокой вспашке перед проведением посевных работ. Для практического использования в качестве дополнительного рабочего оборудования можно рекомендовать рыхлящие диски, позволяющие получать до 85% мелких фракций грунта при увеличении тягового сопротивления на 10%. Такое решение помогает достичь более однородной структуры почвы и исключить эксплуатацию наиболее крупных агрегатов.